Der Kerbschlagbiegeversuch dient der Prüfung der Zähigkeit von Werkstoffen unter stoßartiger Belastung bei unterschiedlichen Temperaturen!

Einleitung

Die aus dem Zugversuch gewonnene Bruchdehnung und Brucheinschnürung lässt zwar eine Abschätzung über die Zähigkeit eines Werkstoffes zu, diese gilt jedoch nur bei einer (quasi-)statischen Belastung des Werkstoffes und nur bei Raumtemperatur. In vielen Fällen sind Bauteile jedoch auch einer stoßartigen Belastung unterworfen und dies nicht immer bei Raumtemperatur. Dies gilt bspw. für Stoßdämpfer sowie deren Aufhängungen.

Diese Bauteile müssen schlagartigen Belastungen sowohl im Sommer bei hohen Temperaturen als auch im Winter bei extrem kühlen Temperaturen standhalten. Die idealen Randbedingungen des Zugversuchs werden dieser Realität nicht gerecht. Bauteile die im Zugversuch ein gutes Zähigkeitsverhalten aufweisen, verspröden bei tiefen Temperaturen und führen zu vorzeitigem Materialversagen. Aus diesem Grund nutzt man den sogenannten Kerbschlagbiegeversuch, um die Zähigkeit eines Werkstoffes bei einer stoßartigen Belastung in Abhängigkeit der Temperatur zu prüfen.

Der Kerbschlagbiegeversuch dient der Prüfung des Zähigkeitsverhaltens von Werkstoffen unter stoßartiger Belastung bei unterschiedlichen Temperaturen!

Versuchsaufbau und Versuchsdurchführung

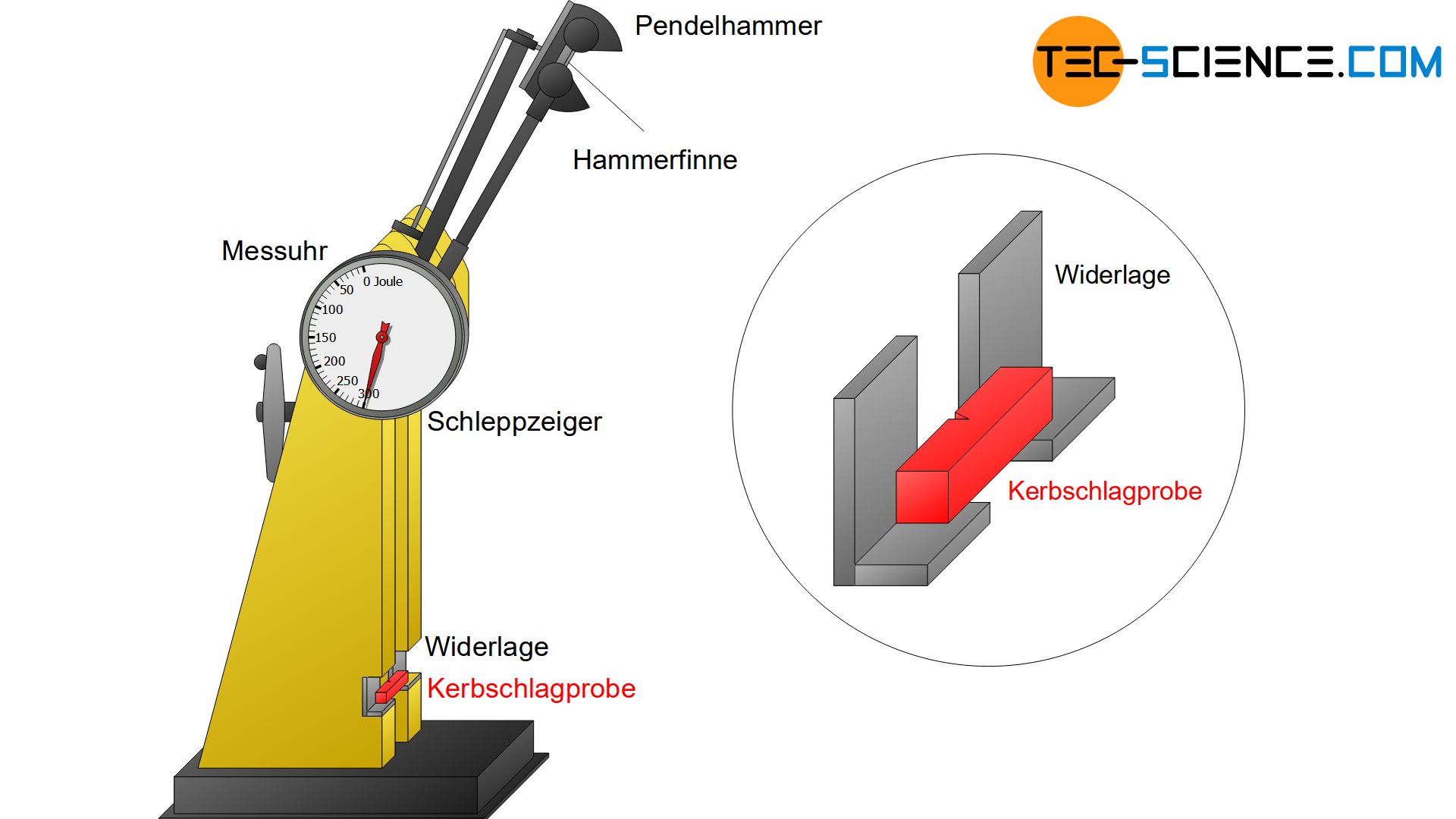

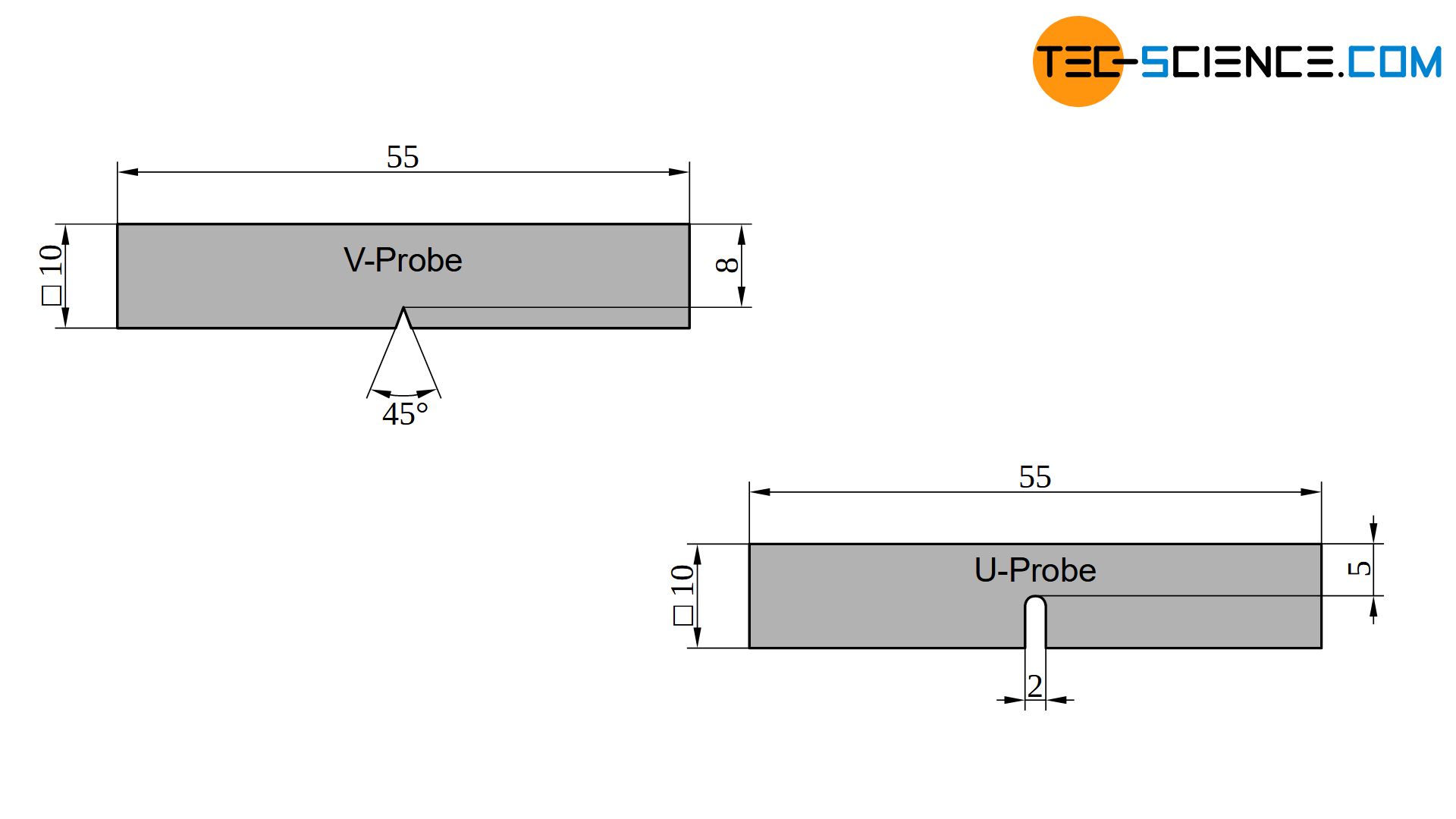

Im Kerbschlagbiegeversuch nach Charpy wird eine gekerbte Probe schlagartig auf Biegung beansprucht. Die Probe besitzt in der Regel eine Länge von 55 mm und einen quadratischen Querschnitt mit 10 mm Kantenlänge. Die mittig eingelassene Kerbe hat eine V-förmige Geometrie (in Sonderfällen auch eine U-Form). Die Kerbe sorgt für eine definierte Sollbruchstelle, welche im Kerbgrund einen dreiachsigen Spannungszustand erzeugt. Die gekerbte Probe wird in das Widerlager eines Pendelschlagwerks eingespannt.

Ein ausgelenkter Pendelhammer wird anschließend aus einer bestimmten Höhe losgelassen. Im untersten Punkt der kreisförmigen Bewegung trifft die Finne des Pendelhammers mit voller Wucht auf die kerbabgewandte Seite der Probe (Aufprallgeschwindigkeit in der Regel zwischen 5,0 und 5,5 m/s). Die Probe wird zerschlagen und nimmt dabei einen Teil der Bewegungsenergie des Hammers auf. Mit der verbliebenen Restenergie schwingt der Hammer auf eine bestimmte Höhe aus. Aufgrund der absorbierten Bewegungsenergie durch die Probe erreicht dieser jedoch nicht wieder seine ursprüngliche Ausgangshöhe.

Die Verformungsenergie und damit die erreichte Endhöhe ist abhängig von der Zähigkeit der Probe. Je zäher das Material, desto stärker muss dieses bis zum Bruch verformt werden. Die benötigten Verformungsenergien sind dementsprechend groß und die Pendelenergie wird stark absorbiert. Der Hammer erreicht dann nur noch eine geringe Endhöhe nach Zerschlagen der Probe.

Sehr spröde Proben brechen hingegen fast ohne Verformung und benötigen demzufolge nur eine geringe Verformungsenergie. Der Pendelhammer schwingt nahezu auf Ausgangsniveau. Ein solcher Vergleich zwischen zähem und sprödem Bruchverhalten ist vorerst nur möglich nur, wenn auch identische Probengeometrien genutzt werden.

Die für das Zerteilen der Probe benötigte Verformungsenergie wird als Kerbschlagarbeit \(K\) bezeichnet (\(KV\): Proben mit V-Kerbe; \(KU\): Proben mit U-Kerbe). Die Kerbschlagarbeit kann folglich aus der Differenz der Lageenergie des Pendelhammers am Anfang \(W_a\) und der Lageenergie am Ende \(W_e\) ermittelt werden.

Die Kerbschlagarbeit gibt an, welche Energie für das Zerteilen einer Probe notwendig ist und ist damit ein Maß für die Zähigkeit einer Werkstoffprobe! Zähe Proben besitzen höhere Kerbschlagswerte als spröde Proben!

Bei gegebener Anfangshöhe \(H\) und Masse \(m\) des Pendelhammers ist die Kerbschlagarbeit nur von der erreichten Endhöhe \(h\) abhängig. Über einen Zeiger, der ab dem Durchschwingen des Pendelhammers durch den tiefsten Punkt mitgeführt wird (sog. Schleppzeiger), kann die Kerbschlagarbeit direkt an der Messuhr abgelesen werden.

\begin{align}

\label{kerbschlagarbeit}

&K = W_a – W_e = m \cdot g \cdot H – m \cdot g \cdot h = m \cdot g \cdot \left(H-h \right) \\[5px]

&\boxed{K = m \cdot g \cdot \left(H-h \right)} ~~~~~[K_V]=\text{J} ~~~~~\text{Kerbschlagarbeit} \\[5px]

\end{align}

Die auf diese Weise ermittelte Kerbschlagarbeit hängt stark vom zu zerteilenden Probenquerschnitt ab. Große zu zerteilende Probenquerschnitte erfordern grundsätzlich größere Verformungsenergien als kleiner, auch wenn unter Umständen ein spröderes Verhalten vorliegt. Deshalb sind Zähigkeitsvergleiche über die Kerbschlagarbeit nur dann möglich, wenn diese an identischen Probengeometrien gewonnen wurden. Sollte dies nicht der Fall sein, so ist ein Vergleich (wenn überhaupt) nur dann möglich, wenn die Kerbschlagarbeit \(K\) auf den zu zerteilenden Probenquerschnitt \(A_K\) bezogen wird. Diese Größe wird als Kerbschlagzähigkeit \(\alpha\) bezeichnet.

\begin{align}

\label{kerbschlagzaehigkeit}

&\boxed{\alpha = \frac{K}{A_K}} ~~~~~[\alpha]=\frac{\text{J}}{\text{mm²}} ~~~~~\text{Kerbschlagzähigkeit} \\[5px]

\end{align}

Beachte, dass auch die Kerbschlagzähigkeit an sich kein reiner Werkstoffkennwert ist, da diese nicht vom Werkstoff alleine abhängig ist. So wird die Kerbschlagarbeit und damit die Kerbschlagzähigkeit auch von der Form des Probenquerschnitts beeinflusst und im besonderen Maße von der Form der Kerbe sowie der Geschwindigkeit mit der die Hammerfinne auf die Probe trifft (mehr hierzu im Abschnitt Bruchformen). Somit handelt es sich bei der Kerbschlagarbeit und der Kerbschlagzähigkeit um rein technologische Kennwerte, die in keine Dimensionierungsrechnungen einbezogen werden.

Die Werte für die Kerbschlagsarbeiten sind Technologiekennwerte und nur dann miteinander vergleichbar, wenn sie an identischen Probengeometrien mit identischen Randbedingungen gewonnen wurden (bspw. Schlaggeschwindigkeit, Temperatur, Kerbform, etc.)!

Hochlage, Tieflage und Übergangstemperatur

Die im Abschnitt zuvor genannten Einflüsse auf die Kerbschlagarbeit, wie Zerteilgeschwindigkeit, Temperatur und Kerbform, haben bezüglich der Zielsetzung des Kerbschlagbiegeversuchs allerdings nur eine untergeordnete Bedeutung. Denn der Kerbschlagbiegeversuch dient weniger dem Vergleich verschiedener Werkstoffe untereinander statt vielmehr dem qualitativen Vergleich des Zähigkeitsverhalten eines Werkstoffes bei unterschiedlichen Temperaturen.

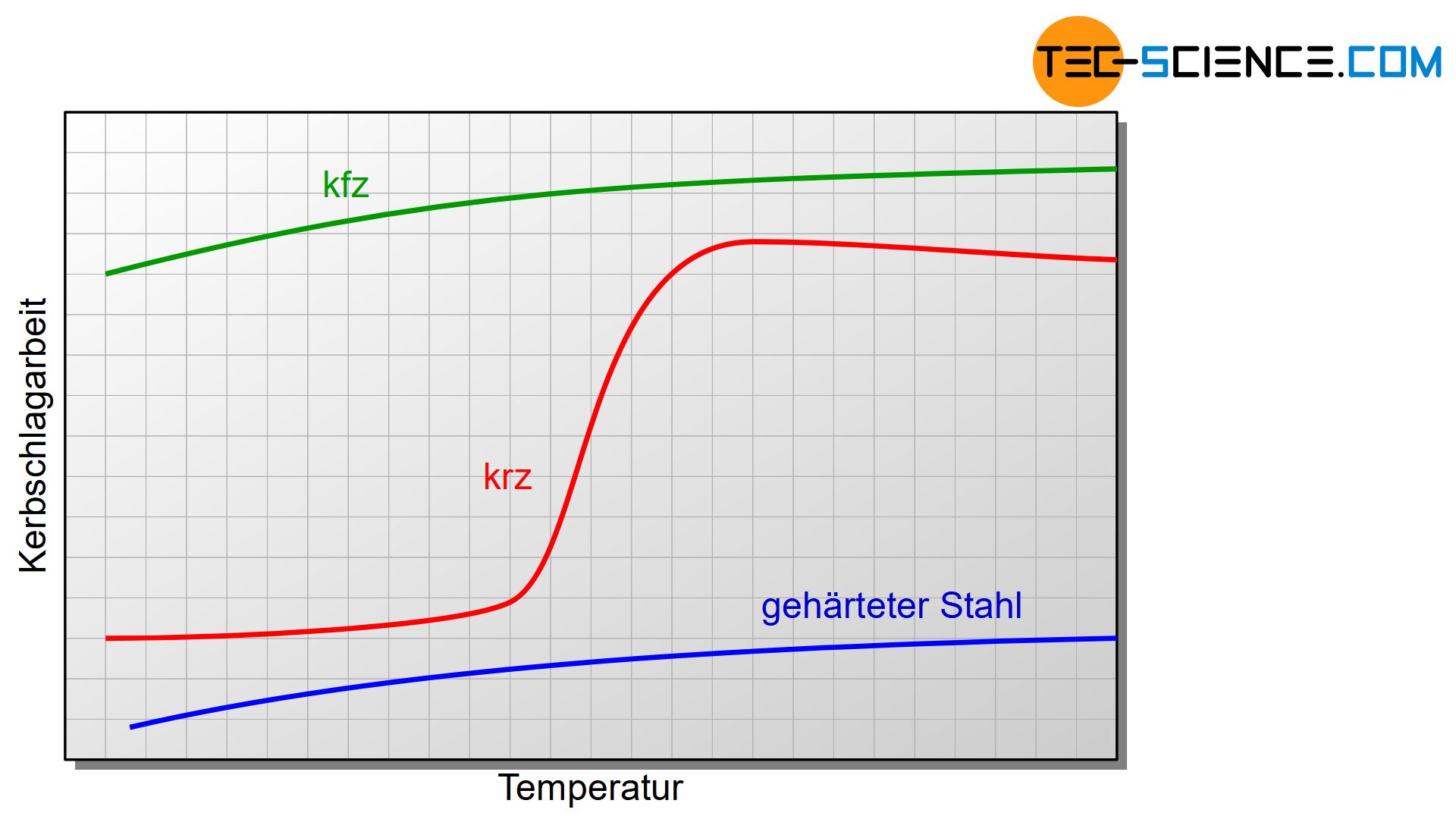

Auf diese Weise kann bspw. ermittelt werden ab welcher Temperatur ein Werkstoff versprödet, um Einsatzgrenzen des Werkstoffes festzulegen. Hierzu muss der Kerbschlagbiegeversuch nur genügend oft an unterschiedlich temperierten Proben desselben Werkstoffes durchgeführt werden. Vor allem kubisch-raumzentrierte (krz) Werkstoffe wie ferritische Stähle und hexagonale Gitterstrukturen (hex) zeigen dabei eine besonders starke Abhängigkeit der Zähigkeit von der Temperatur.

Während bei hohen Temperaturen eine hohe Zähigkeit vorliegt, verhalten sich diese Werkstoffe bei tiefen Temperaturen spröde. Ein analoges Verhalten aus dem Alltag zeigen auch viele Kunststoffe, die bei tiefen Temperaturen ebenfalls zu verspröden beginnen, während sie bei hohen Temperaturen relativ zäh sind. Anschaulich kann dieses Verhalten in Diagrammform abgebildet werden, indem die Kerbschlagarbeit über der Temperatur aufgetragen wird.

Bei kubisch-raumzentrierten und hexagonalen Gitterstrukturen zeigen sich sehr starke Abhängigkeiten der Kerbschlagswerte von der Temperatur! Für solche Werkstoffe ist das Sprödigkeitsverhalten somit sehr stark von der Temperatur geprägt!

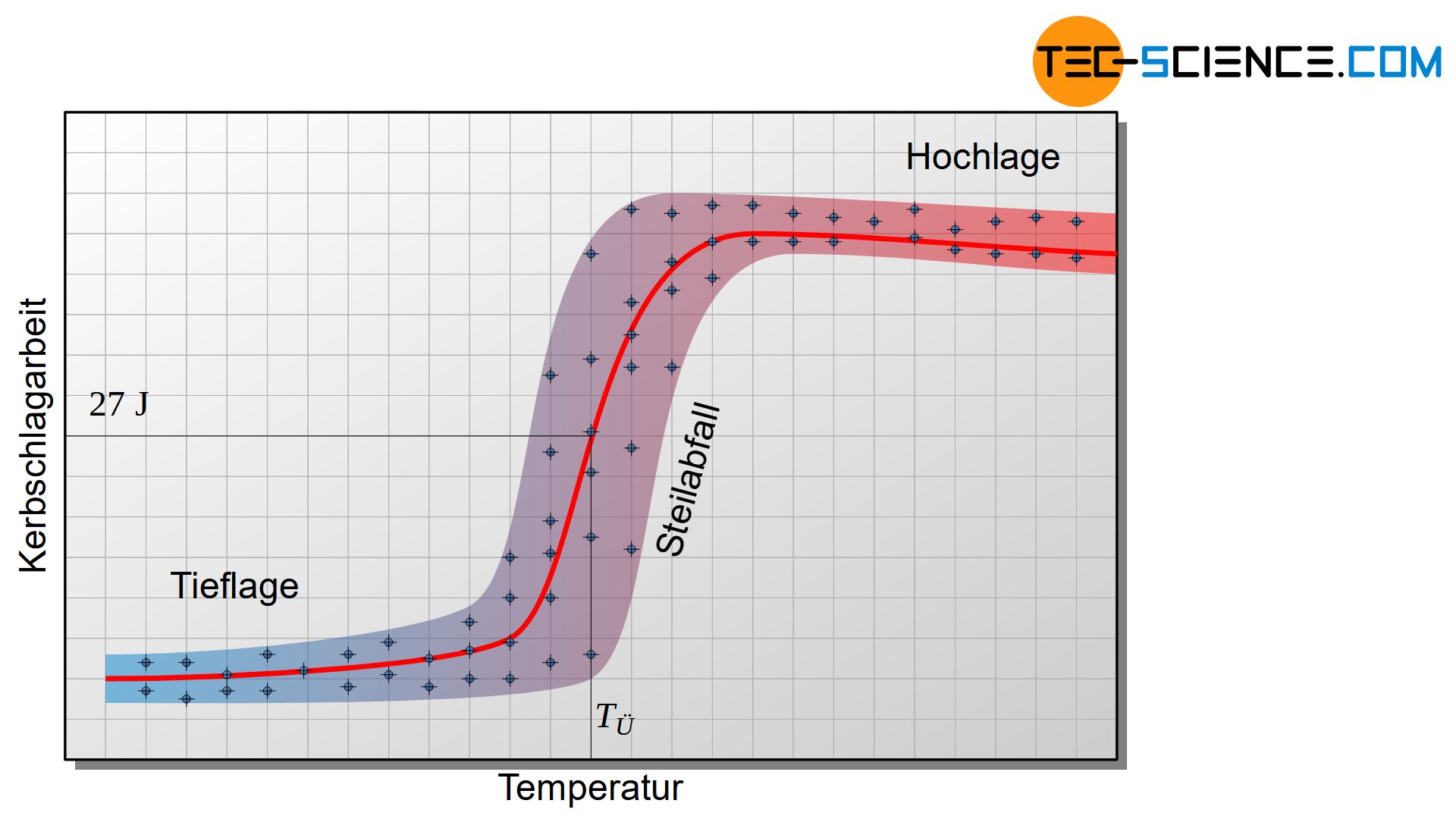

Der Temperaturbereich bei dem die Probe geringe Kerbschlagwerte aufweist und sich somit spröde verhält, wird als sogenannte Tieflage bezeichnet. Dementsprechend kennzeichnet die Hochlage den Temperaturbereich bei dem sich der Werkstoff sehr zäh verhält. Zwischen der Tief- und Hochlage existiert ein Übergangsbereich, welcher durch stark streuende Messwerte gekennzeichnet ist.

Ursache hierfür die große Streuung im Übergangsbereich liegt in geringen Gefügeunterschieden zwischen den einzelnen Proben, welche den Werkstoff bei leicht höheren oder tieferen Temperaturen verspröden lassen. Deshalb streuen die Kerbschlagwerte in diesem Übergangsbereich trotz identischer Temperaturen sehr stark. Aufgrund der steil abfallenden Kurve von der Hoch- zur Tieflage wird dieser Übergangsbereich auch als Steilabfall bezeichnet.

Aufgrund des kontinuierlichen Kurvenverlaufs von der Hoch- zur Tieflage lässt sich diesem Übergang grundsätzlich keine bestimmte Temperatur zuordnen. Dennoch versucht man durch verschiedene Ansätze eine solche Übergangstemperatur zu definieren, um zu kennzeichnen unterhalb welcher Temperatur mit einer Versprödung des Materials zu rechnen ist.

Eine häufige Definition der Übergangstemperatur erfolgt über die Kerbschlagarbeit. So wird oft als Übergangstemperatur \(T_ü\) jene Temperatur definiert bei der die Probe im Mittel eine Kerbschlagarbeit von 27 J aufweist (\(T_{ü,27J}\)). Aber auch Kerbschlagwerte von 40 J oder 60 J können zur Definition der Übergangstemperatur herangezogen werden (\(T_{ü,40J}\) bzw. \(T_{ü,60J}\)). Ebenfalls ist es möglich die Übergangstemperatur als jene Temperatur zu definieren bei der die Kerbschlagarbeit gerade 50 % der Hochlage entspricht.

Als Übergangstemperatur bezeichnet man jene Temperatur unterhalb dessen eine Werkstoffprobe im Kerbschlagbiegeversuch ein eher sprödes Verhalten zeigt und oberhalb ein eher zähes!

Im Vergleich zu Werkstoffen mit kubisch-raumzentrierten Gitterstrukturen hat bei kubisch-flächenzentrierten Gittertypen wie bspw. Aluminium die Temperatur kaum einen Einfluss auf das Zähigkeitsverhalten. Bei solchen Werkstoffen ergibt sich keine ausgeprägte Tief- bzw. Hochlage und somit kein Steilabfall! Dabei gibt es Werkstoffe die sich über den gesamten Temperaturbereich relativ zäh verhalten wie zum Beispiel Aluminium oder aber ein relativ sprödes Verhalten zeigen wie gehärtete Stähle (nicht angelassen) oder Lamellengraphitguss.

Werkstoffe mit kubisch-flächenzentrierten Gitterstrukturen zeigen im Allgemeinen keinen ausgeprägten Steilabfall; sie weisen über einen großen Temperaturbereich entweder ein sprödes oder zähes Verhalten auf!

Überprüfung von Gefügezuständen

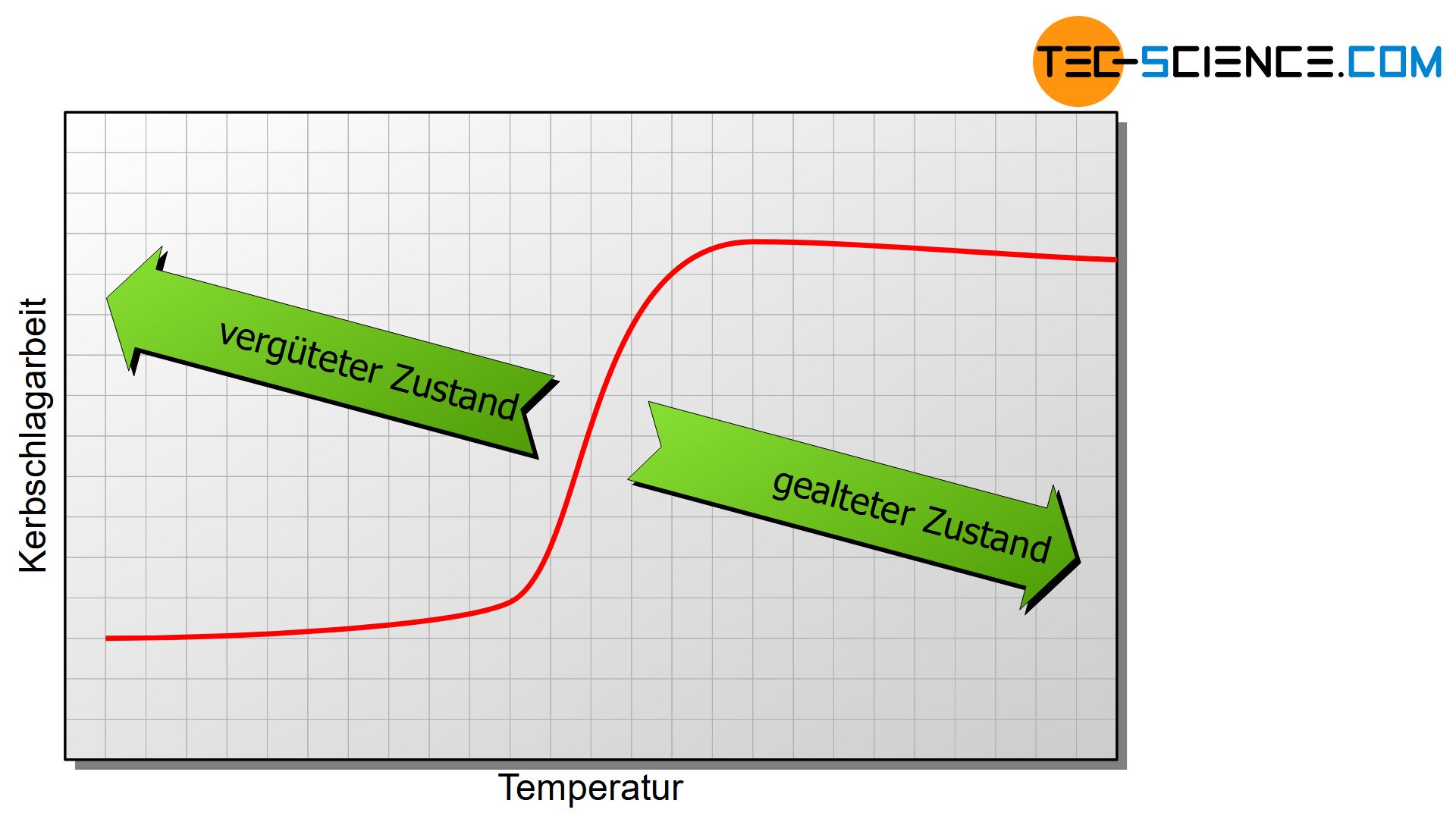

Das Zähigkeitsverhalten wird nicht nur von der Temperatur beeinflusst sondern auch vom Gefügezustand des Werkstoffes. So zeichnen sich vergütete Stähle oder auch Feinkornbaustähle durch ihre besondere Zähigkeit aus. Diese bleibt im Vergleich zu normalgeglühten Stählen auch bei niedrigeren Temperaturen erhalten. Der Steilabfall verschiebt sich bei vergüteten Stählen deshalb zu niedrigeren Temperaturwerten. Auf diese Weise kann der Kerbschlagbiegeversuch auch zur Überprüfung von Wärmebehandlungsmaßnahmen bzw. Gefügezuständen genutzt werden.

Einen umgekehrten Einfluss auf die Lage des Steilabfalls bei Stählen haben Alterungserscheinungen. Diese führen zu einer Versprödung und verschieben den Steilabfall folglich zu höheren Temperaturen. Somit lässt sich im Kerbschlagbiegeversuch also auch den Einfluss von Alterungseffekten untersuchen. Ebenso zeigen gehärtete Stähle aufgrund ihrer geringen Zähigkeit eine Verschiebung des Steilabfalls hin zu höheren Temperaturwerten.

Der Kerbschlagbiegeversuch kann auch zur Überprüfung von Gefügezuständen genutzt werden (Wärmebehandlung, Alterungserscheinungen, etc.)!

Zusammenfassend kann also festgehalten werden, dass der Kerbschlagbiegeversuch folgende Zielsetzungen haben kann:

- Ermittlung der Übergangstemperatur (Einsetzen einer möglichen Versprödung)

- Überprüfung von Wärmebehandlungsmaßnahmen

- Untersuchung von Alterungserscheinungen

Angabe der Kerbschlagswerte

Die Ergebnisdarstellung des Kerbschlagbiegeversuchs muss neben der Kerbschlagarbeit auch die Kerbform und eventuell das Arbeitsvermögen des Pendelschlagwerks (\(W_a\)) beinhalten. Letzterer Wert kann entfallen, wenn das Arbeitsvermögen dem Standardwert von 300 J entspricht. So bedeutet die Angabe „KV 150 = 40 J“, dass die Kerbschlagarbeit bei der Verwendung eines 150-Joule-Pendelschlagwerks und einer V-förmig gekerbten Probe insgesamt 40 J betragen hat. Wäre die Kerbschlagarbeit an einer Probe mit U-förmiger Kerbe und mit einem Standardpendelschlagwerk von 300 J erhalten worden, so würde die Angabe lauten: „KU = 40 J“.

Bruchformen

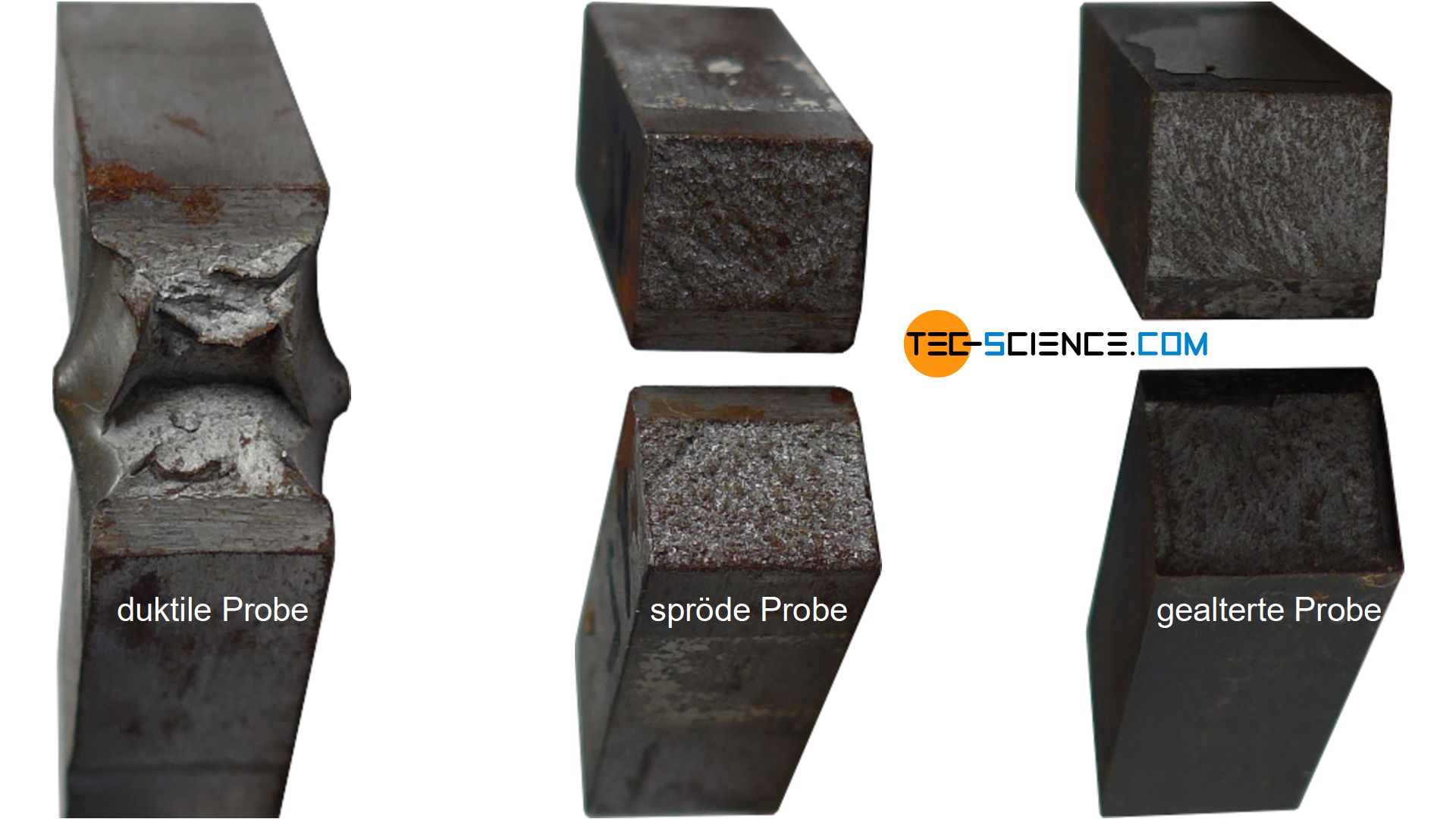

Das Bruchverhalten der verwendeten Proben kann nicht nur anhand der Kerbschlagarbeit beurteilt werden. Bereits die Bruchform gibt Aufschluss über die Zähigkeit bzw. Versprödung der Probe.

Ein sehr zähes Verhalten zeigt sich in einer stark verformten Bruchfläche. Oft wird die duktile Probe dabei auch gar nicht in zwei Teile geteilt sondern nur in stark verformtem Zustand durch die beiden Widerlager gezogen. Ein solcher Bruch in der Hochlage wird deshalb auch als Verformungsbruch oder Gleitbruch bezeichnet. Die Bruchfläche erscheint bei Stählen in einem matten grau. Unter dem Mikroskop zeigt die Bruchoberfläche eine wabenartige Struktur, weshalb der Verformungsbruch auch als Wabenbruch bezeichnet wird.

Als Verformungsbruch (Gleitbruch, Wabenbruch) bezeichnet man den Bruch einer zähen Probe, bei der die Bruchfläche eine sehr starke Verformung aufweist (hohe Kerbschlagswerte)!

In der Tieflage zeigt sich hingegen kaum eine Verformung. Die Probe wird beim Auftreffen der Hammerfinne in der Regel in zwei Hälften getrennt. Ein solcher Sprödbruch wird deshalb auch häufig als Trennbruch oder Spaltbruch bezeichnet. Die Bruchfläche beim Trennbruch erscheint weißlich glänzend. Im Bereich der Übergangstemperatur zeigt die Bruchfläche oft Merkmale beider Brucharten, d.h. einen stark verformten Bereich, an den sich ein Bereich mit weniger starker Verformung anschließt. Diese Bruchart wird dann auch als Mischbruch bezeichnet.

Als Sprödbruch (Trennbruch, Spaltbruch) bezeichnet man den Bruch einer spröden Probe, bei der die Bruchfläche eine nur geringe Verformung aufweist (geringe Kerbschlagswerte)!

Einfluss der Schlaggeschwindigkeit auf die Kerbschlagsarbeit

Was die Stoßbeanspruchung und die Probengeometrie anbelangt, wird der Kerbschlagbiegeversuch unter genau definierten Bedingungen durchgeführt. Deshalb können die Ergebnisse nicht ohne weiteres auf reale Situationen übertragen werden. Ebenfalls großen Einfluss auf das Bruchverhalten hat die Verformungsgeschwindigkeit. Trifft der Pendelhammer nämlich mit höheren Geschwindigkeiten auf die Probe, so wird der eher Sprödbruch begünstigt und die Kerbschlagwerte nehmen ab. Umgekehrt werden geringere Verformungsgeschwindigkeiten folglich eher zu einem Verformungsbruch mit entsprechend höheren Kerbschlagwerten führen.

Durch hohe Verformungsgeschwindigkeiten steigt die Spannung im Material nämlich so schnell an, dass die Trennfestigkeit (Kohäsionsfestigkeit) der Atomebenen überschritten wird bevor sich die Versetzungen in nennenswertem Maße hätten durch den Werkstoff bewegen können. Beachte, dass sich Versetzungen nicht unendlich schnell ausbreiten sondern sich maximal nur mit Schallgeschwindigkeit bewegen können! Eine plastische Verformung, welche letztlich auf Versetzungsbewegungen beruht, findet bei sehr kurzen Verformungsgeschwindigkeiten deshalb nicht statt. Das Material bricht praktisch verformungslos durch ein Auseinanderreißen der Atomebenen (Trennbruch). Bevorzugt sind dabei solche Atomebenen die relativ locker gepackt sind.

Bei hohen Zerteilgeschwindigkeiten wird der Sprödbruch begünstigt!

Bei langsamen Verformungsgeschwindigkeiten können sich die Versetzungen hingegen bei Erreichen der kritischen Schubspannung über weite Strecken bewegen und das Material verformen. Das Material verformt sich dann plastisch bevor es bricht (Verformungsbruch).