In der Debatte um eine möglichst CO2-arme Produktion von Stahl aufgrund des Klimawandels gewinnt das Direktreduktionsverfahren immer mehr an Bedeutung.

Direktreduktionsverfahren

Neben dem Prozessweg über den Hochofenprozess, existiert über das sogenannte Direktreduktionsverfahren noch ein weitere Möglichkeit um aus Eisenerzen Rohstahl zu gewinnen. Ausgangspunkt der Bestrebungen um eine Alternative zum Hochofenprozess, war der relativ hohe Prozessaufwand. Denke man nur an die aufwendige Kokserzeugung, Heißwind-Erzeugung und die hohen Anforderungen an die Hochofenwerkstoffe aufgrund der enormen Temperaturen und nicht zuletzt an die schädlichen Gichtgase. Vor allem im Zuge des des Klimawandels muss man nach Alternativen suchen, die weniger CO2 verursachen als dies im Moment beim Hochofenprozess der Fall ist.

Aus diesen Gründen wurde das Direktreduktionsverfahren entwickelt, welches in Sachen Produktivität jedoch noch weit hinter dem Hochofenprozess steht.

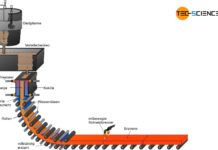

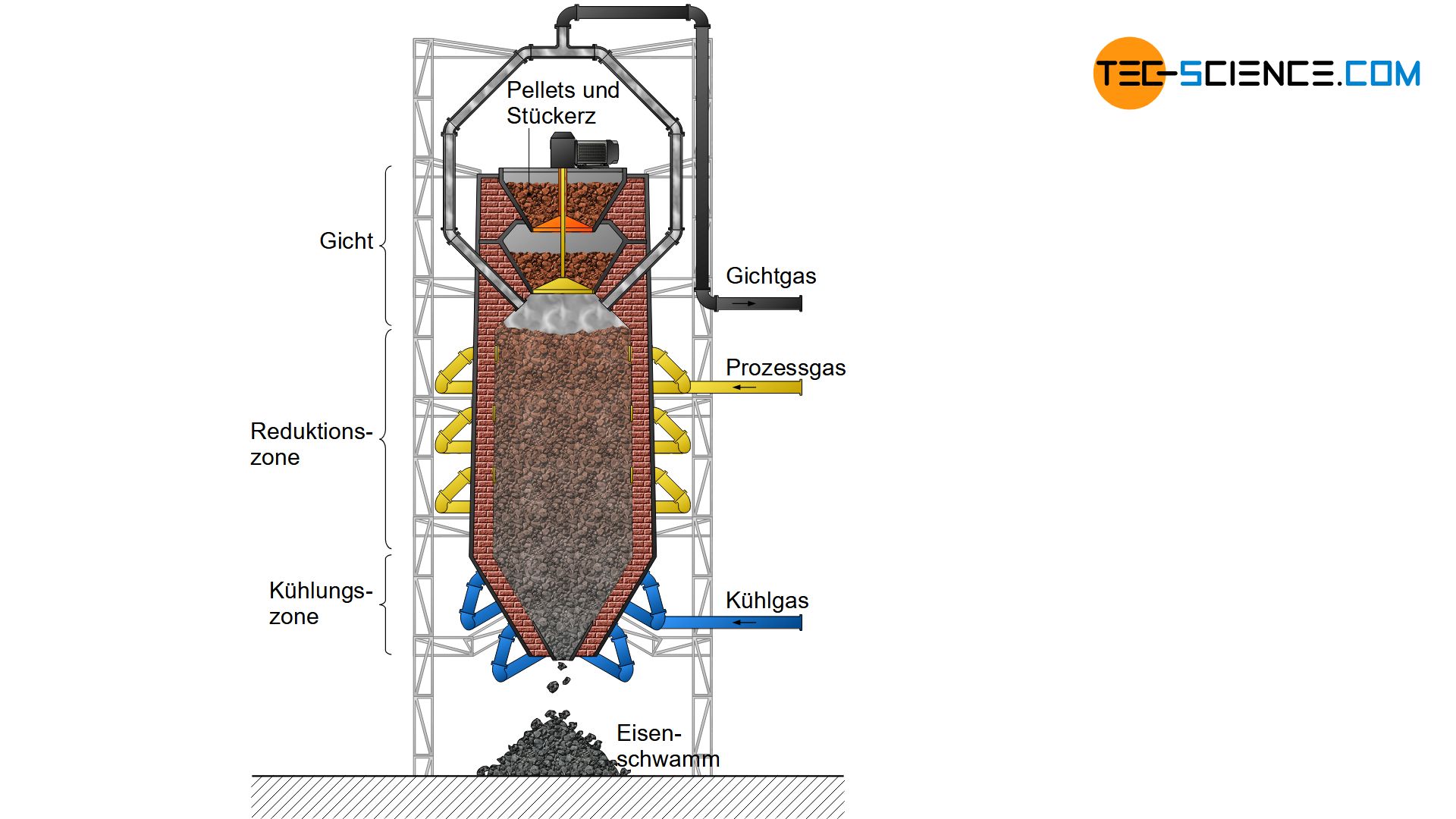

Herzstück der Direktreduktion ist der Schachtofen, der mit Stückerz und Pellets von oben gefüllt wird. Um den Sauerstoff in den Eisenerzen herauszulösen, wird Kohlenmonoxid- und Wasserstoffgas verwendet. Im Gegensatz zum Hochofenprozess gehen diese Reduktionsgase jedoch nicht aus der Verbrennung von Koks hervor. Stattdessen werden diese Reduktionsmittel mittels Katalyse außerhalb des Schachtofens aus Erdgas erzeugt.

Die Prozessgase Kohlenmonoxid (\(CO\)) und Wasserstoff (\(H_2\)) werden bei Temperaturen von ca. 1000 °C in den Ofen geblasen und durchströmen die Eisenerze. Es findet dabei die Reduktion der Eisenoxide nach folgenden chemischen Gleichungen statt:

\begin{align}

\label{direktreduktionsverfahren}

&Fe_2O_3 ~&&+~ 3 CO &&\rightarrow~ 2 Fe && +~ 3 CO_2 \\[5px]

&Fe_2O_3 ~&&+~ 3 H_2 &&\rightarrow~ 2 Fe && +~ 3 H_2O \\[5px]

\end{align}

Im Gegensatz zum Hochofen wird beim Direktreduktionsverfahren mit Temperaturen von maximal 1000 °C gearbeitet. Die Eisenerze werden also nicht aufgeschmolzen! Dies trifft auch für die im Erz enthaltene Gangart zu, weshalb die verwendeten Eisenerze von vorne herein relativ gangartarm sein müssen.

Aus den Eisenerzen wird durch die Reduktionsgase lediglich der Sauerstoff herausgelöst. Dies führt dazu, dass die Eisenerze an der Oberfläche rissig werden. Das Aussehen gleicht einem porösen Schwamm, weshalb das desoxidierte und somit stark eisenhaltige Eisenerz auch als Eisenschwamm bezeichnet wird.

Als Eisenschwamm wird stark eisenhaltiges, poröses Erz aus dem Direktreduktionsverfahren bezeichnet!

Um eine zu starke Wiederoxidation des Eisenschwamms an der späteren Luft zu verhindern, muss dieser im unteren Bereich des Schachtofens heruntergekühlt werden. Eine Aufkohlung wie beim Hochofenprozess tritt beim Direktreduktionsverfahren nicht ein, da nicht mit Koks als Reduktionsmittel gearbeitet wird. Somit bleibt der Kohlenstoffgehalt des Eisenschwamms mit rund 2 % relativ niedrig. Es wird im Schachtofen auch nicht mit schlackenbildenden Zuschlägen gearbeitet. Verunreinigungen werden durch das nachträglich stattfindende Elektrostahlverfahren entfernt. Dabei wird der Eisenschwamm zum eigentlichen Rohstahl erschmolzen. Auf dieses Verfahren wird im nächsten Abschnitt näher eingegangen.

Beim Direktreduktionsverfahren werden die Eisenerze durch gasförmige Reduktionsmittel direkt zu Eisenschwamm reduziert!

Elektrostahlverfahren

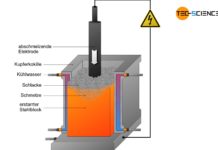

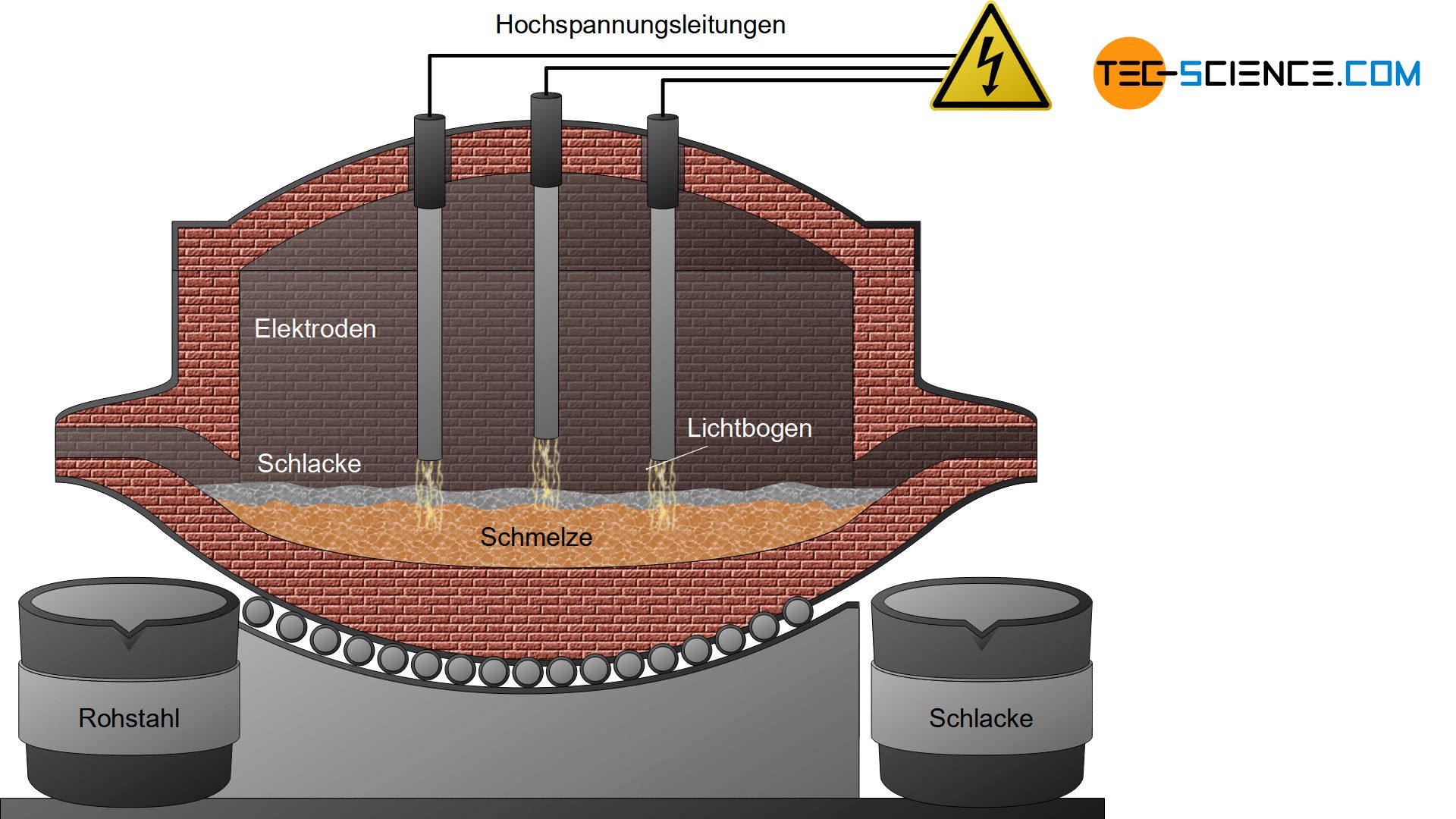

Beim Elektrostahlverfahren wird der aus dem Direktreduktionsverfahren gewonnene Eisenschwamm für die Rohstahlherstellung genutzt. In der Regel wird dem Prozess auch Recycling-Schrott hinzugegeben und eventuell Roheisen aus dem Hochofenprozess beigemischt. Diese Komponenten werden dann in einem speziellen Ofen gemischt. Während das Roheisen bereits flüssig ist, muss der Eisenschwamm und der beiliegende Schrott eingeschmolzen werden.

Dies geschieht beim Elektrostahlverfahren mithilfe von Elektroden, die im Ofen einen heißen Lichtbogen zünden (Lichtbogen-Verfahren). Durch Drehen des Ofens kann zunächst die anfallende Schlack und durch nochmaliges Wenden in die andere Richtung der Rohstahl abgegossen werden.

Für kleinere Mengen an Stahl kann die notwendige Schmelzwärme auch in speziellen Induktions-Öfen erzeugt werden (Induktions-Verfahren). Durch den relativ hohen Sauerstoffanteil im Eisenschrott (oxidiertes Eisen) erfolgt gleichzeitig eine Oxidation der Roheisenbegleiter, sodass die Schmelze in gewisser Weise gefrischt wird. Zuschläge binden gleichzeitig die unerwünschten Eisenbegleiter in einer Schlacke.

Die Elektrostahlverfahren zeichnen sich durch extrem hohe Prozesstemperaturen von über 3000 °C aus. Hierdurch lassen sich auch hochschmelzende Legierungselemente im Schrott wie Wolfram, Molybdän und Niob schmelzen. Mit dem Elektrostahlverfahren können somit im Prinzip alle Stahlsorten hergestellt werden, wobei das Elektrostahlverfahren aufgrund der großen Kosten meist den hochlegierten Stählen vorbehalten ist (z.B. Werkzeugstähle).

Nachdem mit Hilfe des Elektrostahlverfahrens aus dem festen Eisenschwamm schließlich Rohstahl erhalten wurde, erfolgt die verfeinerte Nachbehandlung ebenfalls mit sekundärmetallurgischen Methoden.